Proceso de moldeo de compuestos termoplásticos reforzados con fibra de carbono

Tradicionalmente, los FRP se basan en resinas epoxi y están reforzados con fibras de alto rendimiento, como las fibras de carbono. Sin embargo, el reciclaje de compuestos a base de epoxi al final de su vida útil es bastante complicado. Los termoplásticos, por otro lado, son más baratos, más fáciles de procesar y se pueden reciclar fácilmente. Con su alta resistencia, baja densidad, alto módulo específico, pequeña densidad, resistencia a altas temperaturas, resistencia a ataques químicos, baja corriente, alta conductividad térmica y excelentes características de reducción de vibraciones y ruido, los materiales de fibra de carbono se utilizan ampliamente en ingeniería. En FRP, el polímero matriz actúa como fase continua, mientras que las fibras de refuerzo actúan como fase discontinua.

Las resinas termoplásticas son uno de los materiales de matriz más comunes utilizados en los materiales de fibra de carbono y poseen las propiedades de ablandamiento por calor, fusión por calor y endurecimiento estable al enfriarse, lo que permite una fusión a alta temperatura y una solidificación repetida al enfriarse. Las resinas termoplásticas tienen una excelente estabilidad a la corrosión, tenacidad a la fractura, resistencia al daño y resistencia al impacto, y son de tamaño pequeño.

Proceso de moldeo tradicional

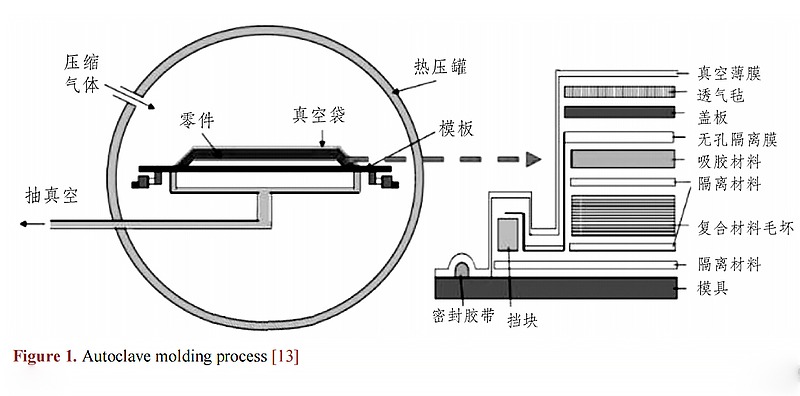

1. Formación de tanques de prensado en caliente

El proceso de formación del tanque de prensado en caliente es, con mucho, el proceso de formación primaria más común. Su mecanismo de formación consiste en calentar y presurizar el material preimpregnado depositado mediante presión de extrusión a alta temperatura en un tanque de presión calentado para lograr un proceso de formación solidificado. Actualmente, la tecnología de formación de tanques prensados en caliente ocupa una gran proporción de la industria, particularmente en la industria aeroespacial y otras áreas. La unidad de laminación del molde se coloca en un recipiente grande de temperatura y presión controladas.

En la práctica, existen ventajas y desventajas significativas en el uso de la tecnología tradicional de formación de tanques de prensado en caliente.

Ventaja:

1) El producto se somete a una distribución uniforme de la presión. Durante el moldeo, se utiliza una bolsa de vacío para sellar el preimpregnado en el molde. Al comprimir el gas presurizado uniformemente en cada posición, el material compuesto se solidifica a la misma presión.

2) El producto tiene una capacidad de calentamiento uniforme y el aire comprimido es muy rápido en el contenedor. El estado de calentamiento del material es casi idéntico durante el proceso de calentamiento y enfriamiento. Las propiedades mecánicas son esencialmente estables ya que son más estables tanto a la presión como a la temperatura en el mismo recipiente, lo que da como resultado un pequeño vacío y una mejor distribución.

3) El equipo tiene un gran volumen, lo que permite fabricar piezas más grandes y complejas con moldes relativamente simples. El consumo de energía es alto y el costo es alto. Las unidades de tanque de prensado en caliente suelen tener grandes volúmenes, son complejas, costosas, consumen mucha energía en el proceso de formación y causan contaminación al medio ambiente.

Aunque el proceso de formación de tanques de prensado en caliente se usa ampliamente, el proceso de formación es estable y produce productos con buen rendimiento y confiabilidad en general, es costoso y costoso, lo que es contrario a la idea de fabricar materiales compuestos de alta velocidad, baratos y de baja contaminación. al mismo tiempo que proporciona una dirección para el desarrollo de nuevos procesos de formación.

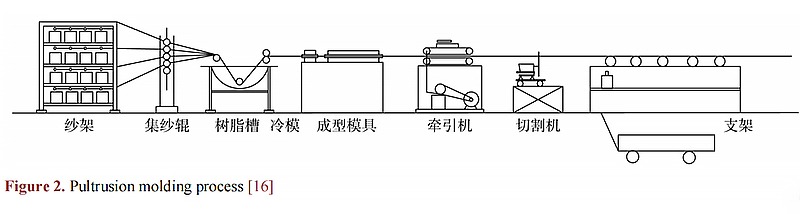

2. Moldeo por pultrusión

La pultrusión es un proceso que permite la producción continua de piezas compuestas que se pueden utilizar para producir piezas con una sección transversal constante. Este proceso consiste en impregnar las fibras de carbono con resina y luego extruirlas mediante un dispositivo de fuerza de tracción. Por extrusión se fabrican composites con longitudes infinitas y composites unidireccionales de alta resistencia.

La tecnología de moldeo por pultrusión está altamente automatizada, consume menos energía, tiene una calidad suave, bajas pérdidas de materia prima y un alto contenido de fibra. Sin embargo, el principal inconveniente del moldeo por pultrusión es la forma simple del producto, que solo se puede producir en forma recta y no puede formar piezas estructurales complejas. Además, la naturaleza anisotrópica del producto y su baja resistencia en dirección longitudinal limitan mucho su aplicación. A medida que la tecnología continúe desarrollándose, en el futuro surgirán más técnicas de conformado por pultrusión para cumplir con diferentes tamaños de perfil y mejorar la eficiencia de la producción.

3. Bobinado y conformado

La tecnología de termoformado de bobinado, en la que las fibras continuas impregnadas con resina se calientan y se enrollan en un molde de núcleo, que se calienta continuamente durante el bobinado, y luego el calor presurizado se usa para fundir el preimpregnado en una especie de unión capa por capa. y luego enfriamiento, para obtener un tipo especial de producto formado.

El uso de la tecnología de bobinado de fibra permite fortalecer las fibras de carbono hasta cierto punto, logrando así una producción automatizada. El proceso de tejido de la fibra tiene la ventaja de ser continuo y completarse en una sola pasada, con grandes beneficios de fabricación. Es adecuado para la producción de alto volumen, que incluye: cilindros, cilindros, hemisferios, etc., así como carcasas de misiles, carcasas de motores de cohetes, varios tubos, presiónrecipientes, etc. Las deficiencias de este método son que las fibras no se pueden combinar con la superficie del molde central durante el bobinado, lo que dificulta la formación de una forma cóncava, y que la máquina bobinadora es más costosa.

Nuevo proceso de formación

1. Moldeo automático de colocación de fibra

La colocación automática de fibra (AFP) es un nuevo proceso de creación rápida de prototipos que ha evolucionado a partir del proceso de bobinado. La tecnología AFP es una tecnología clave para la fabricación de piezas estructurales complejas, como fuselajes y alas de aeronaves, y los procesos AFP y ATL son altamente eficientes, inteligentes y fáciles de usar para la fabricación digital. AFP y ATL son altamente eficientes, inteligentes y fáciles de fabricar digitalmente.

2. Solidificación rápida ultrasónica

El proceso ultrasónico de consolidación rápida es una nueva tecnología de formación de materiales que se comparte con los procesos AFP y ATL para reemplazar las fuentes de calor tradicionales. El rango de frecuencia de las ondas ultrasónicas suele estar entre 20 y 120 kHz, y el material sobre el que se transmiten las ondas es similar al que hay entre los primeros pisos de un edificio donde se utilizan ultrasonidos. El principio básico es que las ondas ultrasónicas se propagan entre las capas. En la zona de soldadura, la temperatura del local aumenta debido a su mayor resistencia acústica y, al mismo tiempo, se reduce su conductividad térmica, lo que se traduce en la acumulación de calor en la zona de soldadura. Inmediatamente después de la presurización, las superficies de contacto de las dos resinas comienzan a fundirse y unirse. La presión correspondiente se mantiene después de que el transductor ultrasónico haya dejado de actuar, manteniendo así la superficie estable.

La tecnología ultrasónica de solidificación rápida tiene las ventajas de bajo consumo de energía, bajo costo, resultados rápidos y buena inteligencia. Es adecuado para una gran cantidad de productos reforzados con ultrasonidos. Su función está íntimamente relacionada con las características de la materia prima, frecuencia y amplitud ultrasónica. La organización de las fibras en el proceso ultrasónico de curado rápido depende en gran medida de la calidad de su consolidación. Los eds son diminutas proyecciones de resina que se forman en la superficie del metal. Los eds concentran la energía de las oscilaciones ultrasónicas en la pieza de trabajo y se dividen en tres categorías según su forma de sección transversal: triangular, rectangular y elíptica. la forma tiene una gran influencia en las propiedades mecánicas del material metálico.

3. Moldeo por solidificación con láser

La tecnología de curado por láser se usa a menudo junto con AFP, ATL, etc. El uso de láseres como fuente alternativa de calor de gas a alta temperatura permite reducir el consumo de energía, reducir la contaminación, ahorrar materiales, colocar más rápidamente los materiales compuestos y aumentar la automatización del producto. particularmente en la fabricación de materiales como aletas de cola y fuselajes para aeronaves.

4. Moldeo por consolidación de haz de electrones

El curado por haz de electrones es un proceso de curado avanzado que no requiere prensado en caliente. Utiliza rayos de electrones para hacer contacto con el medio y luego transmite energía eléctrica al medio en un período de tiempo muy corto, lo que resulta en cambios físicos y químicos y entrecruzamiento con moléculas de polímero para curar el material.

El proceso de curado por haz de electrones, que se puede utilizar en combinación con tecnologías como el moldeado por bobinado, el moldeado automático, el moldeado por transferencia de resina y RTM, conduce a la producción automatizada. La capacidad de solidificar térmicamente el haz de electrones a temperatura ambiente también reduce los efectos de las tensiones térmicas que se forman durante la formación del material, y el proceso se caracteriza por su bajo costo, baja contaminación y alta eficiencia.

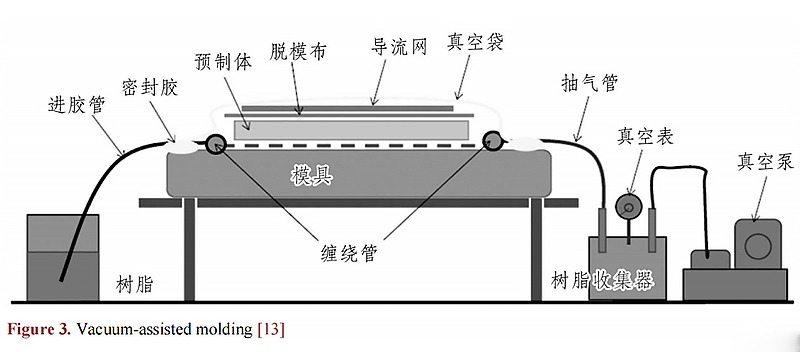

5. formación asistida por vacío

El conformado asistido por vacío es una tecnología nueva, de bajo costo y alta eficiencia para procesar componentes compuestos desarrollados a partir del proceso RTM. El principio básico del conformado asistido por vacío es curar las fibras de carbono al vacío extrayendo el gas de las fibras bajo presión negativa, lo que permite que la resina fluya y penetre en el aire. Este método está siendo explorado actualmente por muchos académicos y aplicado a resinas termoplásticas o utilizado en la síntesis de compuestos multicapa.

6. Moldeado impreso en 3D

La tecnología de impresión 3D es un método para crear una entidad material tridimensional por medio de un sistema de control digital que utiliza impresión en capas. Este sistema de control es automatizado, inteligente, altamente preciso y eficiente, y puede reducir efectivamente el costo de fabricación de materiales compuestos.

En los últimos años, debido al rápido desarrollo de la tecnología de impresoras 3D, el uso de la tecnología de impresoras 3D para fabricar compuestos termoplásticos reforzados con fibra de carbono se ha convertido en un foco de interés para los investigadores en el extranjero, siendo la sinterización por láser altamente selectiva y la deposición por fusión dos de los tecnologías de proceso más comunes que se utilizan hoy en día.

Las fibras de carbono pueden mejorar el desarrollo de la tecnología de impresión 3D y la expansión de aplicaciones. Durante el proceso de producción, 3D de alta precisión y eficienteLos sistemas de impresión se investigan debido a factores como la temperatura del equipo, la velocidad de impresión, la altura de la capa y el proceso de impresión, así como la influencia de los propios parámetros del material compuesto, el diámetro del material y el diámetro de la boquilla.