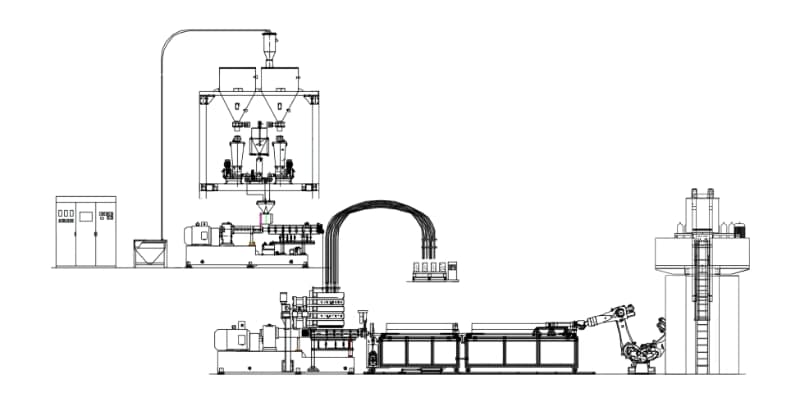

1.Máquina para fabricar gránulos de termoplásticos reforzados con fibra larga (LFRT)

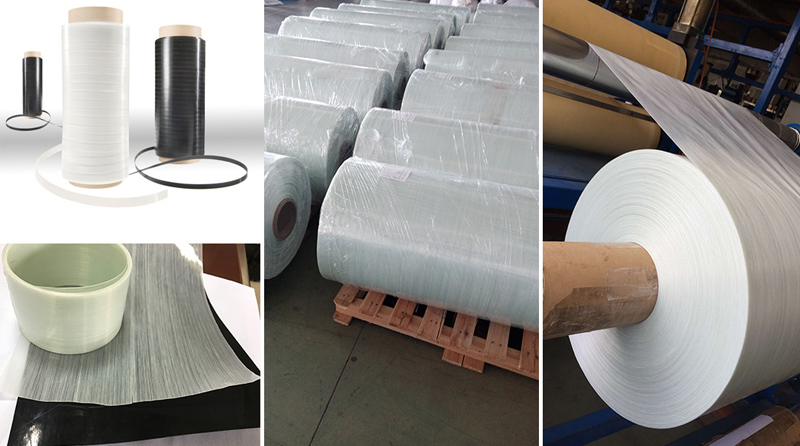

2.Línea de producción continua de cintas preimpregnadas termoplásticas reforzadas con fibra de carbono (CFRT)

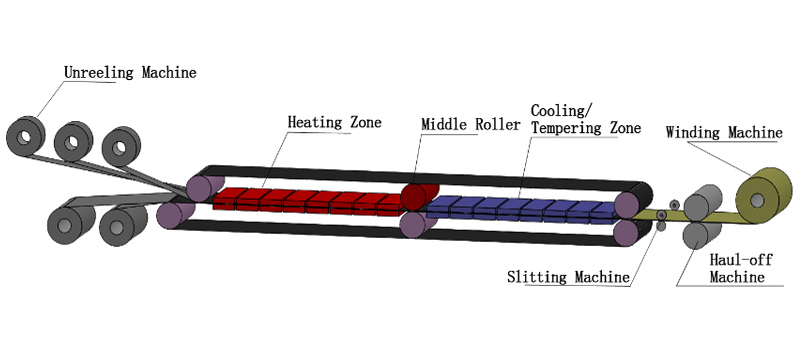

3.Prensas de doble correa para laminados compuestos termoplásticos reforzados con fibra

Procesamiento de plástico de ingeniería

Varios métodos de procesamiento diferentes

1) Compuesto de refuerzo de fibra corta

2) Termoplástico de fibra larga (LFT)

① Línea de extrusión de cintas termoplásticas unidireccionales (cintas UD)

② LFT-G (compuesto termoplástico de fibra larga para moldeo indirecto)

3) Prensas de doble correa para laminados compuestos termoplásticos reforzados con fibra

| Plásticos de ingeniería general | Plástico de ingeniería avanzada | Aditivos |

| PA6, PA66, PA46, PPA | PBI | Fibra de vidrio |

| abdominales | pai | Fibra de carbon |

| POM-C, POM-H | OJEADA | Retardante de llama |

| MASCOTA | PPP | estabilizador ultravioleta |

| PC | PEI | Antioxidante |

| PBT | fuente de alimentación | Anti estático |

| PE-(U)HMW | PVDF | pigmento de color |

Aplicaciones

El plástico de ingeniería es sensible al sobrecalentamiento y a la degradación hidrolítica.

Nuestra extrusora con un par específico de 13 Nm/cm3 y una velocidad de 800 rpm puede obtener un mayor rendimiento con menos tiempo de residencia, mejor dispersión y un control de temperatura más preciso.

| Tipo | Diámetro del tornillo (mm) | Máx. par por eje (Nm) | Salida (kg/h) |

| GS52 | 51.4 | 600 | 300-550 |

| GS65 | 62,4 | 600 | 500-850 |

| GS75 | 71,4 | 600 | 750-1250 |

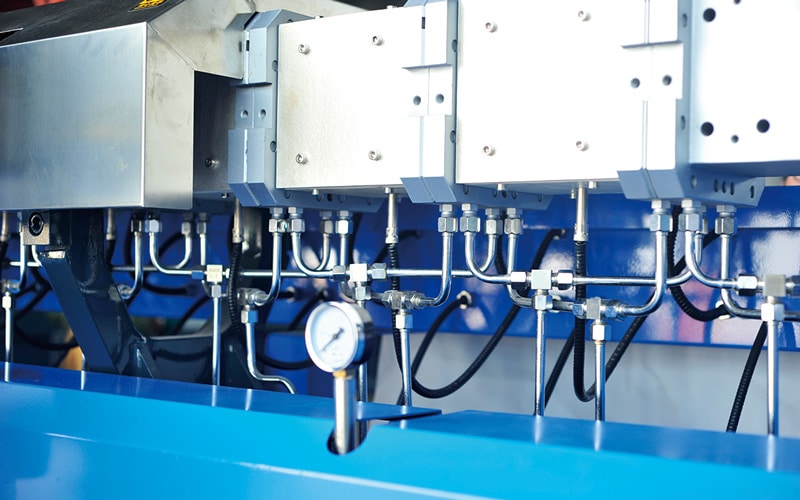

b) Sistema de calefacción

En lugar del calentador de fundición tradicional (fuera del cañón), utilizamos un calentador de cartuchos (fabricado en Alemania) dentro del cañón, lo que ahorrará energía. El polímero se derretirá principalmente calentando, no amasando los elementos, por lo que la vida útil del tornillo y el cilindro son más largas y la calidad de la composición es mejor.

Con dos entradas y salidas en cada barril, enfriamiento más uniforme y más rápido.

El punto de apoyo del cañón tradicional está debajo. Cuando se calienta, su expansión térmica es hacia arriba con un valor de 0,2 a 0,5 mm (diferencia hasta el tamaño del extrusor) y espacios desiguales en la parte superior e inferior entre el tornillo y el cilindro.

El punto de apoyo del cilindro del extrusor está en el medio. Cuando se calienta, la expansión térmica tiende hacia arriba y hacia abajo de manera uniforme, asegurando que la altura central esté en el horizonte y formando espacios uniformes y consistentes en la parte superior e inferior entre el tornillo y el cilindro.

Las hebras entran automáticamente en el peletizador mediante el flujo de agua, incluso las hebras se rompen durante el cambio del filtro. Por lo que casi no habrá desperdicio durante el proceso de fabricación.

Si el número de hebras es superior a 25 piezas (la producción es de aproximadamente 800 kg/h), será más difícil para el operador manipular manualmente la hebra caliente hasta la peletizadora.

Agregue la forma mecha o fibra de vidrio picada directamente a la extrusora de doble tornillo y combine con polímero, y obtendrá gránulos de 4 mm de longitud con una longitud de fibra de vidrio de 0,2 ~ 0,3 mm.

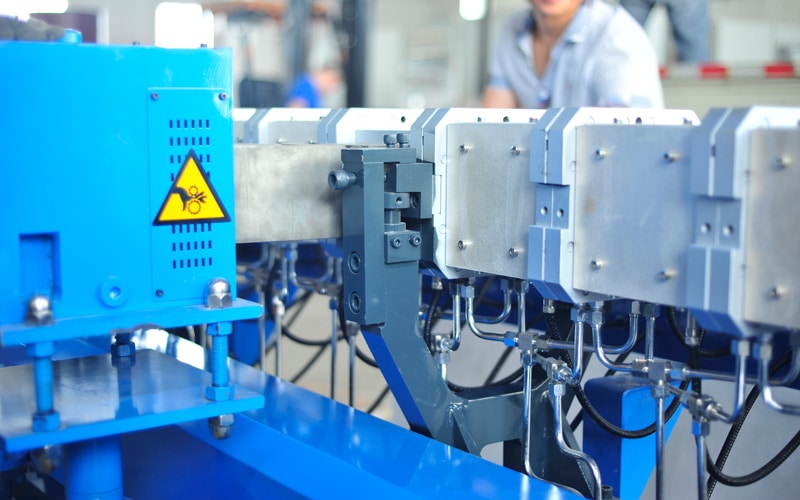

a) Fibra de vidrio mecha

Ubique 20 piezas de fibra mecha en el marco de soporte con transductor de ponderación: Mettler Toledo.

Coloque la fibra en el puerto de ventilación del quinto barril. Se introducirán en el cañón mediante dos tornillos.

Con controlador de peso para indicar la tasa de alimentación (kg/h). Puede ajustar la capacidad de alimentación aumentando/disminuyendo la velocidad del tornillo o la cantidad de fibra.

b) Fibra de vidrio picada (con una longitud de 4 a 6 mm)

Introduzca el quinto barril mediante un alimentador lateral de dos etapas:

La etapa superior es un alimentador por pérdida de peso con control de salida.

El alimentador de la etapa inferior funciona con velocidad fija para alimentación forzada.

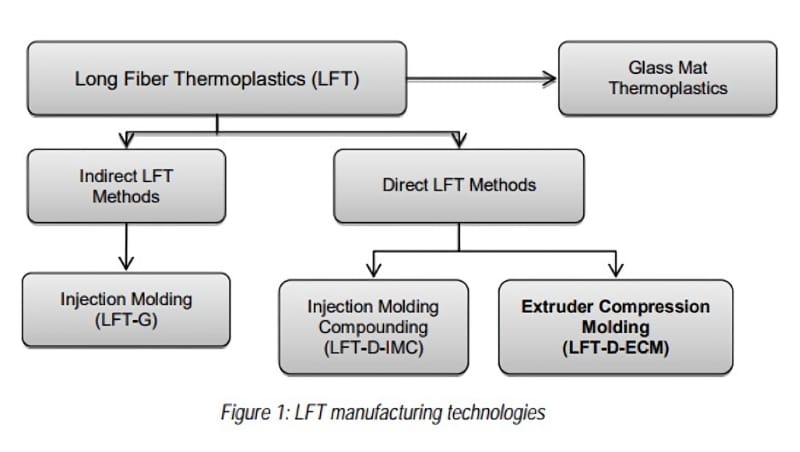

Las piezas LFT generalmente se fabrican utilizando uno de los tres métodos de procesamiento diferentes, como se muestra en la siguiente Figura 1.

Agregue la fibra de vidrio/carbono en forma de mecha al troquel en T y luego cubra con el polipropileno fundido PE/PP/PET de la extrusora. Obtendrá la hoja con un ancho de 610~1220 mm y un espesor de 0,25~0,4 mm. Se utiliza para paneles de pared de edificios, vehículos de camión/remolque.

Material: PP/PE/PET/PA, masterbatch, fibra de carbono/vidrio itinerante 50~60%

Extrusora: Extrusora de doble husillo GS40 o GS52

El ancho efectivo: 610 mm o 1220 mm

Rango de espesor y tolerancia: 0,25~0,35 mm, +/- 0,02 mm

Velocidad de línea: 6-12m/min

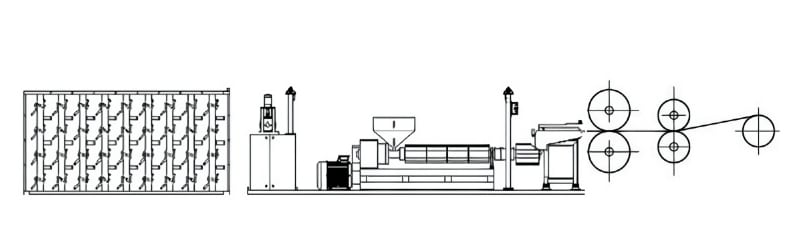

Descripción del diagrama de flujo:

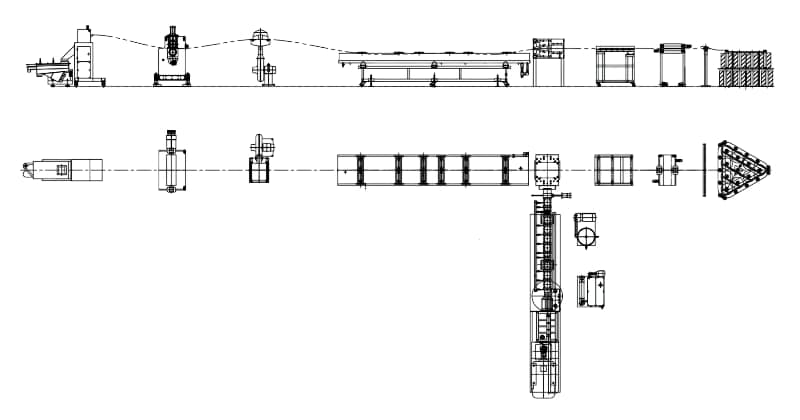

Dispositivo de giro de fibra de vidrio → Unidad de tracción → mezclador gravimétrico por lotes → alimentador de pérdida de peso → extrusora de doble tornillo → filtro de fusión → matriz de inmersión → presiónsistema de calibración → pila de enfriamiento y corte de bordes → bobinadora

Agregue la fibra de vidrio en forma de mecha al molde de impregnación y luego cubra con polipropileno fundido (PP) de la extrusora de doble tornillo. Obtendrá pellets de 6-16 mm con fibra de vidrio de la misma longitud en su interior. Los pellets se utilizarán para cualquier producto mediante máquina de moldeo por inyección.

El módulo de LFT-G es el doble que el del termoplástico reforzado con fibra corta, mientras que la tensión de impacto es cuatro veces mayor, manteniendo su función sin ningún cambio a una temperatura de menos -30°C.

Implica combinar las materias primas (fibra y matriz) inmediatamente antes de entrar al moldeador y evita la producción de un intermedio. Esto le da al fabricante la capacidad de mejorar las propiedades de la resina según sea necesario para la aplicación agregando rellenos, retardantes de fuego y aditivos, al mismo tiempo que reduce significativamente los costos de material y establece solo un único historial de calor de la matriz. Este proceso directo se puede dividir en dos procesos:

LFT-D-IMC (Proceso de compuesto de moldeo por inyección termoplástica de fibra larga)

Se funde el polímero y lo mezcla con la fibra, se fija a una máquina de moldeo por inyección.

LFT-D-ECM (Moldeo por compresión por extrusora termoplástica de fibra larga)

Utiliza un sistema de dos extrusoras para la fusión del polímero y la dosificación de fibra junto con una prensa hidráulica para el moldeo por compresión.

Hay dos ventajas principales de LFT-D-ECM sobre las otras dos tecnologías.

La primera es que los pasos de composición y mezcla de fibras están separados y, por lo tanto, ambas extrusoras pueden optimizarse individualmente para sus funciones específicas.

En segundo lugar, el material no está sujeto a los mismos niveles elevados de tensión que en el moldeo por inyección, lo que ayuda a mantener la longitud de la fibra. Esto es fundamental porque las propiedades mecánicas de los termoplásticos reforzados con fibras dependen en gran medida de la longitud de la fibra. Por lo tanto, el proceso LFT-D-ECM ofrece un máximo grado de libertad en términos de optimización de la elección de materiales, modificación de polímeros y parámetros del proceso, lo cual es importante para las aplicaciones automotrices.

Compuesto LFT-G para aplicaciones de moldeo indirecto (extrusora de doble husillo GS40)

Compuesto LFT-G para aplicaciones de moldeo indirecto (extrusora de doble husillo GS52)

Compuesto LFT-G para aplicaciones de moldeo indirecto (extrusora de doble husillo GS75)

Línea de producción continua de cinta compuesta termoplástica reforzada con fibra